Les automates virtuels ou Virtual PLC représentent-ils le futur de l'automatisation ?

- Par automationsense

- Le 31/07/2025

- 1 commentaire

Automates Virtuels (Virtual PLC) : Vers une Nouvelle Ère de l’Automatisation Industrielle

L’automatisation industrielle repose depuis des décennies sur des automates programmables industriels (API ou PLC - Programmable Logic Controllers) physiques. Ces équipements robustes sont devenus indispensables pour le pilotage des machines, la régulation des procédés, et la supervision des installations. Mais avec l’essor des technologies numériques, une nouvelle génération d'automates fait son apparition : les automates virtuels ou Virtual PLC (vPLC).

Ces automates dématérialisés ne nécessitent plus de matériel dédié pour exécuter un programme automate. Installés sur des serveurs, des PC industriels ou dans le cloud, ils ouvrent de nouvelles possibilités en matière de flexibilité, de maintenance, d’économie et d’intégration avec l’IoT industriel. Mais en quoi diffèrent-ils réellement des automates physiques ? Sont-ils faits pour remplacer ces derniers ou les compléter ? Cet article explore ces questions en profondeur.

1. Qu’est-ce qu’un automate virtuel (vPLC) ?

Un automate virtuel est une instance logicielle qui se comporte comme un automate physique. Il exécute des programmes en langage automate (LADDER, SCL, FBD…) dans un environnement informatique virtualisé ou conteneurisé, comme :

Une machine virtuelle (VM)

Un conteneur Docker

Un serveur cloud (AWS, Azure, Siemens Industrial Edge, etc.)

Un PC industriel (IPC)

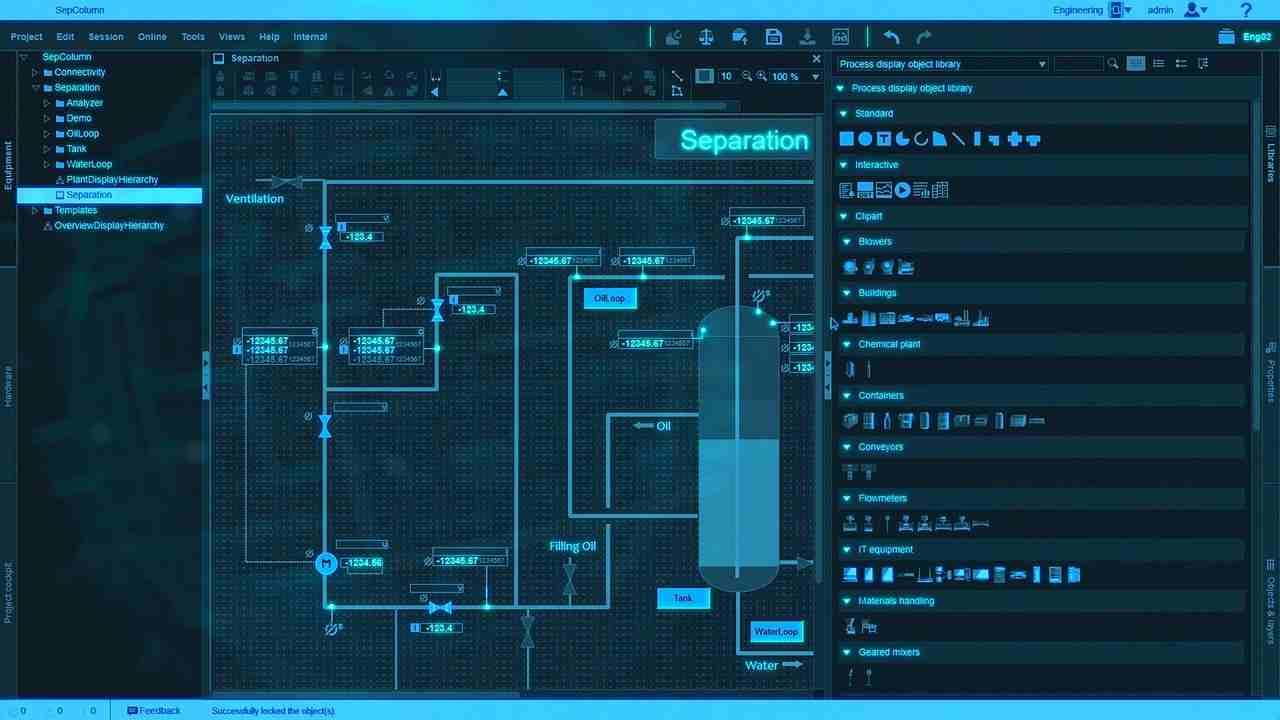

L’objectif d’un vPLC est de simuler ou reproduire le comportement d’un automate physique, avec la possibilité de communiquer avec des capteurs, des actionneurs et des systèmes SCADA via les protocoles habituels (Modbus TCP, OPC UA, Profinet, MQTT...).

2. Fonctionnement d’un vPLC

Le vPLC repose sur une pile logicielle capable de :

Exécuter un programme automate compilé.

Gérer un cycle de scrutation (scan cycle).

Assurer des communications industrielles.

Intégrer des fonctions temps réel ou pseudo temps réel.

Être supervisé à distance, sauvegardé, redémarré ou répliqué.

Certains fournisseurs proposent leur propre solution de vPLC :

Codesys Control Win ou Codesys Edge : pour transformer un PC Windows ou Linux en automate.

Siemens Simatic S7-1500V : version virtuelle de la gamme S7-1500, pour Industrial Edge.

Schneider EcoStruxure Automation Expert : permet d’implémenter du contrôle automatisé dans des conteneurs.

PLCnext Virtual (Phoenix Contact) : version cloud ou PC de leur écosystème.

3. Avantages des automates virtuels

Les vPLC présentent plusieurs atouts dans le cadre de l’industrie 4.0 :

a) Réduction des coûts

Moins de matériel à acheter : pas de châssis, d’alimentation, ni d’entrées/sorties physiques si elles sont simulées ou déportées via des modules distants.

Réduction des coûts de maintenance matérielle.

b) Déploiement rapide et flexible

L’instance vPLC peut être déployée instantanément sur n’importe quelle machine compatible.

Possibilité de cloner un vPLC pour test ou redondance.

Migration de systèmes facile via des images logicielles.

c) Intégration au cloud et à l’IoT

Le vPLC est facilement interfaçable avec les plateformes cloud (AWS, Azure, ThingsBoard, etc.).

Il peut envoyer ses données en MQTT, REST API, ou OPC UA.

d) Test, simulation et jumeau numérique

Les vPLC sont idéaux pour les tests hors ligne, la formation ou le développement de jumeaux numériques.

Simulation de cycles machines avec synchronisation en temps réel.

e) Évolutivité et redondance

Facile d’ajouter ou retirer des automates selon les besoins de production.

Intégration possible de mécanismes de redondance logicielle.

4. Limites et inconvénients des vPLC

Malgré leurs nombreux avantages, les automates virtuels ont aussi des limites :

a) Dépendance à la couche matérielle (PC, OS)

En cas de panne du serveur ou du PC hôte, tous les vPLC hébergés sont arrêtés.

Il est donc crucial d’utiliser du matériel industriel robuste ou des serveurs redondants.

b) Problèmes de temps réel

Les automates physiques sont conçus pour fonctionner en temps réel dur (exécution déterministe à la milliseconde près).

Les vPLC peuvent avoir des latences liées à l’OS hôte, surtout s’il s’agit de Linux/Windows standard sans couche temps réel.

c) Complexité réseau

Accéder aux E/S physiques nécessite un réseau fiable (Profinet, Modbus TCP, EtherCAT).

Une panne réseau peut couper les liaisons entre vPLC et modules d’E/S déportés.

d) Sécurité

Les vPLC exposés sur un réseau ou sur internet nécessitent une cybersécurité renforcée (firewall, VPN, chiffrement).

Risques accrus d’intrusion si le système n’est pas isolé.

6. Cas d’usage des automates virtuels

Formation et éducation : idéal pour apprendre la programmation sans matériel coûteux.

Développement hors ligne : les automaticiens peuvent tester leurs programmes sans attendre la machine réelle.

Industrie connectée (Edge/Cloud) : pour analyser ou contrôler des procédés via le cloud.

Maintenance prédictive : le vPLC peut collecter des données pour anticiper les pannes.

Startups industrielles : qui veulent lancer des produits sans investir dans un automate physique.

7. Les vPLC remplacent-ils les automates physiques ?

Non. Les automates virtuels ne sont pas encore capables de remplacer entièrement les automates physiques dans des environnements industriels critiques. Les automates physiques offrent une robustesse, une stabilité en temps réel et une indépendance vis-à-vis du système d’exploitation qui sont aujourd’hui indispensables dans de nombreuses usines.

En revanche, les vPLC sont complémentaires et deviennent essentiels dans l’ingénierie moderne : prototypage, test, cloud computing, edge computing, automatisation distribuée…

Conclusion

Les automates virtuels (vPLC) incarnent une évolution naturelle de l’automatisme vers l’industrie 4.0, le cloud et l’IoT industriel. Flexibles, économiques et puissants, ils permettent de déployer des systèmes de contrôle intelligents sans les contraintes matérielles traditionnelles.

Toutefois, les automates physiques conservent leur place dans les environnements nécessitant robustesse, fiabilité et déterminisme. Le futur de l’automatisation industrielle sera probablement hybride, combinant automates physiques et virtuels selon les besoins spécifiques de chaque application.

Commentaires

-

- 1. Ndayikengurukiye Eric Le 05/09/2025

Justement un automate programmable est facile en acquisition et en traitement des données. Est très rapide à réagir et de prendre en décision par rapport en systèmes manuel

Ajouter un commentaire